Prima di cominciare la lettura dell’articolo vorrei fare come i grandi scrittori: inizio con i ringraziamenti. Ad Umberto Golfarelli, mio correttore di bozze, mio collega, mio compagno di merende ma soprattutto mio amico. Grazie a lui l’articolo è più leggibile e corretto del solito.

Negli ultimi anni si stanno facendo sempre più impermeabilizzazioni con le resine poliuretaniche. Straordinarie! Ovviamente se utilizzate con i giusti accorgimenti.

Innanzitutto ricordiamo che le regole delle impermeabilizzazioni sono le stesse per tutti i materiali: adesione al supporto (totale aderenza, fissaggio meccanico, zavorra, etc.), risvolto che deve essere almeno 15 cm sopra il piano di calpestio, gli angoli vanno resi performanti (non per forza rinforzati, in quanto dipende dal materiale usato), gli scarichi vanno sempre rifatti e resi ispezionabili. Insomma le solite regole di chi fa o rifa un’impermeabilizzazione.

In particolare le resine poliuretaniche si stanno rivolgendo sempre più a due categorie di coperture: i terrazzi (e balconi), dove sfruttano la loro capacità di essere trasparenti e quindi di non cambiare l’aspetto del piano della copertura, e i parcheggi o solai pedonabili, dove si sfrutta la grande resistenza meccanica della resina posata che può permettere (in alcune occasioni) l’uso dei poliuretanici come strato a tenuta e pavimentazione carrabile.

Purtroppo, però, anche in questo settore specifico si è arrivati a mettere i prodotti in mano o a posatori non specializzati o, peggio, a personaggi che mirano solo ed esclusivamente al guadagno diretto sul lavoro risparmiando sul materiale.

Con questo articolo vorrei parlare di un intervento, piuttosto importante come metratura, eseguito non certo a regola d’arte; si tratta del parcheggio dell’IPERCOOP CENTROBORGO di Bologna; eseguito tra l’Agosto e il Settembre 2015 e di cui non ricordo con precisione il nome dell’impresa applicatrice

Se si guardassero i risultati del lavoro verrebbe voglia di dare la colpa alla tecnologia, mentre spesso è l’applicatore che non ha fatto ciò che doveva o la progettazione che non conosceva perfettamente la tecnologia o la Direzione Lavori che non ha realmente diretto il cantiere.

Il cantiere è il parcheggio sopraelevato compreso il corsello che porta verso l’entrata del primo piano del centro commerciale.

Per prima cosa i giunti di dilatazione devono essere gestiti in modo tale che le forze che vengono esercitate non influiscano sullo stra to a tenuta, o che questo possa resistervi. Come si può vedere l’impermeabilizzazione è stata tranciata; lo strato di armatura che è stato inserito nell’angolo di un palo in prossimità di un giunto non ha fatto il suo lavoro o le forze che si sono espresse erano decisamente più forti della bandella. Si può ben vedere anche che lo spessore totale della resina non raggiunge il millimetro di spessore, potremmo dire che non è più che una verniciata a rullo.

to a tenuta, o che questo possa resistervi. Come si può vedere l’impermeabilizzazione è stata tranciata; lo strato di armatura che è stato inserito nell’angolo di un palo in prossimità di un giunto non ha fatto il suo lavoro o le forze che si sono espresse erano decisamente più forti della bandella. Si può ben vedere anche che lo spessore totale della resina non raggiunge il millimetro di spessore, potremmo dire che non è più che una verniciata a rullo.

Dall’aspetto esterno sembra sia stato usato un nastro di rinforzo spesso, mentre, dalla spaccatura, si evince che altro non era che un probabile tnt in fibra di vetro che non ha retto alla tensione, anche perché il vetro ha una resistenza alla trazione molto vicina allo 0.

In questa foto si può vedere un altro errore che, più che lo strato impermeabilizzante, riguarda la copertura del giunto di dilatazione.

Come vedete è stato fissato su entrambi i lati del giunto (al centro della foto il primo fissaggio e se ne vede una parte nell’estremo destro) evitando che si possa muovere liberamente.

E visto che oggi non sono buono vorrei anche far notare come non si installa la protezione al giunto in adesione con il palo impermeabilizzato. Se la copertura metallica pedonabile non ci sta, bisogna tagliarla fin quando questa non sarà a misura. Non demolire lo strato a tenuta. Questo fatto ci conferma l’indizio precedentemente visto: la fascia di rinforzo del verticale altro non è che una fibra di vetro e lo spessore è minimale, tale da non avere una minima resistenza al punzonamento.

E visto che oggi non sono buono vorrei anche far notare come non si installa la protezione al giunto in adesione con il palo impermeabilizzato. Se la copertura metallica pedonabile non ci sta, bisogna tagliarla fin quando questa non sarà a misura. Non demolire lo strato a tenuta. Questo fatto ci conferma l’indizio precedentemente visto: la fascia di rinforzo del verticale altro non è che una fibra di vetro e lo spessore è minimale, tale da non avere una minima resistenza al punzonamento.

Per non dare contro l’applicatore bisogna ricordargli che se non si può andare sotto una zona o vicino ad una zona esposta alle intemperie, è necessario provvedere diversamente. In questo caso la parte bianca che si vede sotto, nella foto, è una rampa d’accesso per disabili posta su piedini che poteva essere tranquillamente rimossa e totalmente impermeabilizzata.

Per non dare contro l’applicatore bisogna ricordargli che se non si può andare sotto una zona o vicino ad una zona esposta alle intemperie, è necessario provvedere diversamente. In questo caso la parte bianca che si vede sotto, nella foto, è una rampa d’accesso per disabili posta su piedini che poteva essere tranquillamente rimossa e totalmente impermeabilizzata.

Cominciamo a spostare il giudizio da colposo a doloso!

Per non perdere tempo nel smontare la pedana ci si è fermati lì… in fondo non è importante, ma intanto sotto piove!

Nulla da dire per quanto riguarda la possibilità di manutenere il manto impermeabile che se eseguito con resine è a vista. E’ importantissimo che questo sia ispezionabile in ogni sua parte e manutentabile in ogni sua zona di posa. Quel muro che vedete nella parte bassa è una fioriera in cemento del peso di diversi quintali… mi chiedo se la pulizia verrà fatta con l’ausilio di gru, muletti o altre macchine operatrici.

Nulla da dire per quanto riguarda la possibilità di manutenere il manto impermeabile che se eseguito con resine è a vista. E’ importantissimo che questo sia ispezionabile in ogni sua parte e manutentabile in ogni sua zona di posa. Quel muro che vedete nella parte bassa è una fioriera in cemento del peso di diversi quintali… mi chiedo se la pulizia verrà fatta con l’ausilio di gru, muletti o altre macchine operatrici.

Non potevo non farvi vedere questa foto. Come potete notare siamo in presenza di una crepa piuttosto lunga. Essendo sopra un solaio prefabbricato possiamo presumere che sia un giunto che si è formato naturalmente a causa di una tensione puntuale in quella zona, o di una crepa su un giunto strutturale che è stato chiuso dal massetto.

Non potevo non farvi vedere questa foto. Come potete notare siamo in presenza di una crepa piuttosto lunga. Essendo sopra un solaio prefabbricato possiamo presumere che sia un giunto che si è formato naturalmente a causa di una tensione puntuale in quella zona, o di una crepa su un giunto strutturale che è stato chiuso dal massetto.

La particolarità è la resina completamente aperta che espone l’intradosso a percolamento d’acqua. Vi è anche la prova che non sono stati rispettati minimamente gli spessori richiesti dai produttori di resine per una posa impermeabile carrabile. Non vi è lo spazio per alcun tipo di armatura (eventuale), non vi è la massa necessaria per resistere alla trazione che si è creata. Inoltre si può notare come la crepa abbia rotto nettamente la resina e non vi sono sbavature di alcun tipo.

E con questa ci godiamo la sigillatura dei fissaggi passanti.

E con questa ci godiamo la sigillatura dei fissaggi passanti.

Perché lo strato impermeabile sia continuo è necessario che non vi siano interruzioni. Per poter dare la continuità si usano combinazioni di materiali compatibili tra di loro. Nella foto vediamo che la tenuta è lasciata alla buona volontà di una guarnizione in nylon e non ad un mastice poliuretanico. Il nylon è un materiale molto resistente, ma non è adatto alla funzione che gli si vuole dare.

Beh, qui non si tratta di una buona o cattiva posa del materiale, questo è un enorme problema di capacità impermeabilizzativa. Gli scarichi vanno sempre protetti in modo che non si possano tappare con rifiuti o residui di ogni genere.

Beh, qui non si tratta di una buona o cattiva posa del materiale, questo è un enorme problema di capacità impermeabilizzativa. Gli scarichi vanno sempre protetti in modo che non si possano tappare con rifiuti o residui di ogni genere.

Come potete notare qui, la griglia di protezione non è stata messa. Mancava? Costava troppo rimetterla? Non c’era già quindi chi se ne frega? La DL ha detto di non metterla?

In ogni caso sia l’applicatore sia la direzione lavori, sia chi ha riposizionato le fioriere non poteva non accorgersi dell’errore enorme.

A volte basterebbe semplicemente avere un po’ di amor proprio o professionalità per evitare che certi errori vengano commessi, qui siamo oltre anche la diligenza del buon padre di famiglia.

Ma perché fermarsi agli scarichi non protetti? Andiamo oltre, quasi tutte le griglie degli scarichi sono state impermeabilizzate direttamente insieme al piano. O meglio se guardate bene si vede come il piatto interno dello scarico è stato impermeabilizzato con la resina e poi la griglia è stata sigillata sopra. Ovviamente il fatto che lo scarico non sia manutentabile o ispezionabile ha poca importanza. Se anche fosse un’imposizione della D.L. O della progettazione era il caso di rifiutarsi spiegandone i motivi.

Ma perché fermarsi agli scarichi non protetti? Andiamo oltre, quasi tutte le griglie degli scarichi sono state impermeabilizzate direttamente insieme al piano. O meglio se guardate bene si vede come il piatto interno dello scarico è stato impermeabilizzato con la resina e poi la griglia è stata sigillata sopra. Ovviamente il fatto che lo scarico non sia manutentabile o ispezionabile ha poca importanza. Se anche fosse un’imposizione della D.L. O della progettazione era il caso di rifiutarsi spiegandone i motivi.

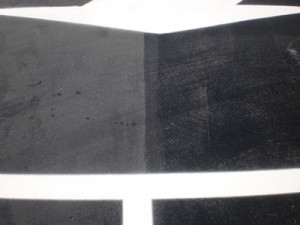

Ma non vogliamo farci mancare nulla. Abbiamo anche l’utilizzo di due materiali diversi. Anzi, il sospetto è che nella parte destra (più scura e lucida) sia stata usata una resina poliuretanica alifatica per dare maggiore protezione sia ai raggi UV sia all’usura, mentre nella parte sinistra… beh era finita. Ma si tratta di una mancanza di materiale o di un difetto di progettazione e/o preventivazione? Per vostra notizia la parte chiara corrisponde a circa 2/3 della zona impermeabilizzata e la più lontana dalla zona d’entrata del centro commerciale.

Ma non vogliamo farci mancare nulla. Abbiamo anche l’utilizzo di due materiali diversi. Anzi, il sospetto è che nella parte destra (più scura e lucida) sia stata usata una resina poliuretanica alifatica per dare maggiore protezione sia ai raggi UV sia all’usura, mentre nella parte sinistra… beh era finita. Ma si tratta di una mancanza di materiale o di un difetto di progettazione e/o preventivazione? Per vostra notizia la parte chiara corrisponde a circa 2/3 della zona impermeabilizzata e la più lontana dalla zona d’entrata del centro commerciale.

Voglio concludere la carrellata fotografica con questo splendido rappezzo in una zona non totalmente impermeabilizzata. La situazione del piano è la seguente: i tombini sono in corrispondenza dei giunti di dilatazione tra i tegoli prefabbricati del parcheggio e la vecchia impermeabilizzazione è usurata in molti punti. E’ stato fatto un taglio sul vecchio manto, è stato rimossa la parte distaccata ed è stato fatto un rappezzo che parte dallo scarico in fondo fino a quello in primo piano. Con le resine tutto questo è possibile e funziona a patto che il vecchio manto sia esso stesso ben aderente al supporto.

Voglio concludere la carrellata fotografica con questo splendido rappezzo in una zona non totalmente impermeabilizzata. La situazione del piano è la seguente: i tombini sono in corrispondenza dei giunti di dilatazione tra i tegoli prefabbricati del parcheggio e la vecchia impermeabilizzazione è usurata in molti punti. E’ stato fatto un taglio sul vecchio manto, è stato rimossa la parte distaccata ed è stato fatto un rappezzo che parte dallo scarico in fondo fino a quello in primo piano. Con le resine tutto questo è possibile e funziona a patto che il vecchio manto sia esso stesso ben aderente al supporto.

La regola, però, impone sempre che gli scarichi siano rifatti in quanto tra i punti più delicati della copertura.

Beh in questo caso un sistema che sembrerebbe fatto benissimo (le parti bianche che vedete sono sporco e polvere) risulta un vero e proprio colabrodo.

Ed ecco come si presenta la zona sottostante l’intervento al primo acquazzone. Come vedete l’acqua passa proprio dal giunto…. neanche dallo scarico, ma passa attraverso il giunto stesso. Conclusione: la resina non è stata posata a regola d’arte, così come non vi è stata un’accurata progettazione, così come non vi è stato un ragionamento congiunto sulle operazioni da eseguire. E’ stata buttata una secchiata di resina per terra sperando che funzioni. La mia conclusione nasce dal fatto che non è possibile commettere errori grossolani come quelli che si sono visti su questa copertura.

Ed ecco come si presenta la zona sottostante l’intervento al primo acquazzone. Come vedete l’acqua passa proprio dal giunto…. neanche dallo scarico, ma passa attraverso il giunto stesso. Conclusione: la resina non è stata posata a regola d’arte, così come non vi è stata un’accurata progettazione, così come non vi è stato un ragionamento congiunto sulle operazioni da eseguire. E’ stata buttata una secchiata di resina per terra sperando che funzioni. La mia conclusione nasce dal fatto che non è possibile commettere errori grossolani come quelli che si sono visti su questa copertura.

Perché tutto questo? Il mio pensiero è che i soldi dell’intervento non fossero sufficienti ad eseguirlo ma si è voluto prendere lo stesso il lavoro. Quando ci sono appalti del genere ci troviamo con due fronti contrapposti: il primo (l’appaltatore) cerca di ottenere il massimo risultato al minimo prezzo senza avere limiti; il secondo (l’applicatore) che vuole prendere il lavoro a tutti i costi senza valutare se il risultato dell’intervento sarà soddisfacente. Questa situazione si ripete in moltissimi lavori d’impermeabilizzazione. E’ ora di chiarire che un lavoro sottocosto non può, ne mai potrà, essere garantito.

Quindi le resine poliuretaniche non sono adatte per fare questo genere d’intervento? A dire il vero sono proprio le più adatte se vengono eseguite scrupolosamente le regole di posa dettate dal fabbricante.

Senza nominare marche e marchi possiamo affermare che una copertura impermeabile carrabile eseguita con resine poliuretaniche dovrebbe avere i seguenti punti fondamentali: almeno 2 mm di spessore eseguiti in 2/3 mani, utilizzo sistematico dell’idoneo primer (per superfici asciutte o umide) e un’accurata progettazione di ogni singola criticità del confinamento impermeabilizzativo.

In alcuni casi può essere richiesta un’armatura ed in altri no, ma questa deve essere scelta in base alle esigenze della copertura e le regole scritte dal produttore.

Se si richiede una forte elasticità si deve prediligere un’armatura in poliestere (et similia) che permette la deformazione elastica dello strato impermeabile; se serve solo stabilità dimensionale…. beh a dire il vero non si usa una resina poliuretanica dove si richiede stabilità dimensionale! Infatti la prima caratteristica che balza all’occhio leggendo una scheda tecnica è la grande elasticità che può avere!

Vorrei chiarire un punto circa l’elasticità: se questo valore è al 600% vuol dire che arriva ad allungarsi fino a 6 volte e ritorna al punto di partenza. Ma cosa vuol dire che si allunga 6 volte: che una porzione prestabilita si deforma fino ad allungarsi del valore dichiarato (1 cm diventa 6 cm). Dobbiamo però capire cosa si allunga: si allunga la zona ove si crea la tensione. Se prendete una crepa di un millimetro siamo sicuri che quasi tutti i materiali si romperanno perché la parte soggetta a tensione è talmente piccola che paradossalmente risulta essere impossibile per qualsiasi materiale resistere. Mi spiego: se stimiamo che quando si apre la crepa venga interessata una zona di circa 1 micron (un millesimo di millimetro ossia … un singolo punto di contatto tra i due lembi della crepa!!!) con un’elasticità del 600% il materiale rimane integro fino ad un’ampiezza di 6 micron; quando la crepa arriva ad un millimetro è aumentato di ulteriori 994 micron…. un po’ troppo per chiunque.

Per ovviare questo problema bisogna ricorrere ad alcuni accorgimenti (ecco perché anche gli angoli vengono additivati di bandella elastica): bisogna far sì che il punto che crea la tensione sia certo ed abbastanza ampio per consentire al sistema elastico di reggere la tensione. Per fare questo si utilizza la tecnica del PONTAGE; si crea una sezione in distacco proprio sopra il giunto che sarà unito in modo continuo con tutto il resto del sistema impermeabile. Facendo così si può far resistere il sistema elastico a qualsiasi tensione perché il PONTAGE viene dimensionato in base alle esigenze del giunto. Nel lavoro che abbiamo visto questa tecnica non è stata utilizzata. La procedura di calcolo prevede che si conosca il giunto o i punti di dilatazione; di seguito bisogna conoscerne il comportamento. Ma ciò presuppone soprattutto che si sia analizzata la copertura nei minimi dettagli prima dell’intervento.

Per ovviare questo problema bisogna ricorrere ad alcuni accorgimenti (ecco perché anche gli angoli vengono additivati di bandella elastica): bisogna far sì che il punto che crea la tensione sia certo ed abbastanza ampio per consentire al sistema elastico di reggere la tensione. Per fare questo si utilizza la tecnica del PONTAGE; si crea una sezione in distacco proprio sopra il giunto che sarà unito in modo continuo con tutto il resto del sistema impermeabile. Facendo così si può far resistere il sistema elastico a qualsiasi tensione perché il PONTAGE viene dimensionato in base alle esigenze del giunto. Nel lavoro che abbiamo visto questa tecnica non è stata utilizzata. La procedura di calcolo prevede che si conosca il giunto o i punti di dilatazione; di seguito bisogna conoscerne il comportamento. Ma ciò presuppone soprattutto che si sia analizzata la copertura nei minimi dettagli prima dell’intervento.

Non abbiatemene per il disegno, ma sono convinto che più è semplice meglio si comprenda.

Per quanto riguarda il pontage con le resine poliuretaniche viene usato, normalmente, un nastro di tipo butilico. Materiale fantastico, ma è plastico, non elastico. Io preferisco usare delle strisce di EPDM. Questa è l’unica poliolefina che è in grado di andare in adesione con le resine poliuretaniche senza temere distacchi o altro. Le strisce vengono dimensionate alle esigenze del giunto e delle dilatazioni da raggiungere.

Come al solito concludo dicendo che sarebbe il caso che le impermeabilizzazioni venissero progettate da professionisti specializzati coadiuvando gli studi di progettazione (interni o esterni) e non dalle stesse imprese esecutrici o dai produttori dei materiali utilizzati. Gli uffici tecnici di queste aziende vanno sempre consultati, ma è il mix di soluzioni e materiali che può dare il risultato migliore. Purtroppo l’impreparazione di chi è addetto alla gestione/progettazione/realizzazione dei confinamenti impermeabilizzativi è la prima causa delle perdite di una copertura. Il copia incolla è sempre una procedura sbagliata. Bisogna ricordarsi che le impermeabilizzazioni sono un vestito sartoriale che viene creato sopra ogni singola copertura.